Tipps zur Herstellung eines feuchtigkeitsbeständigen Sperrholz-Schneidetisches

Bei Reparaturen oder Bauarbeiten, der Herstellung von Möbeln und in anderen Situationen, in denen Holz verarbeitet werden muss, ist möglicherweise eine kreisförmige Maschine erforderlich. Wenn Sie mit Holz arbeiten, beachten Sie, dass der Sägetisch viel bequemer und sicherer zu bedienen ist als eine Handsäge. Darüber hinaus ist die Genauigkeit der Aktion viel höher. Sie können eine solche Maschine mit Ihren eigenen Händen herstellen - oft ist sie rentabler und schneller. Darüber hinaus wird ein selbst erstelltes Design den Anforderungen des Masters genauer entsprechen.

Konstruktionsmerkmale

Strukturell sieht ein selbstgemachter Sägetisch recht einfach aus. Die Maschine besteht aus einem Tragrahmen zur Montage des Motors, der Getriebeeinheit und des Arbeitstisches mit einem Schlitz für die Trennscheibe. Die Konstruktion ist mit Anschlägen zum Führen des Werkstücks und einem Schutzgitter ausgestattet, um das Eindringen von Spänen zu verhindern und die Sicherheit zu erhöhen.

Obligatorische Anforderungen an einen Schneidetisch:

- starre, stabile Konstruktion;

- glatte Oberfläche der Arbeitsplatte;

- sichere Datenträger-Halterung;

- der Zaun, der den Maschinenbediener schützt (Tisch);

- Einfacher Zugang zum Steuergerät (Start- und Stopptasten).

Das Gerät sollte auf einem Rahmen installiert werden, der nicht auf festen Blechen, sondern auf Beinen ruht. Dies verbessert die Benutzerfreundlichkeit, macht den Sägetisch jedoch weniger stabil. Um den Widerstand zu erhöhen, kann das Bett aus Metall oder mit Metallelementen verstärkt sein. Die Sicherheit wird nicht nur durch einen Schutzschirm gewährleistet, sondern auch durch die Montage der Scheibe von der Unterseite (Innenseite). Zusätzliche Anforderungen hängen von den Eigenschaften der Arbeit ab - Hilfselemente helfen, Teile genauer zu bearbeiten, längere Bretter zu sägen sowie dicke Stämme.

Wenn Sie einen Sägetisch mit Ihren eigenen Händen herstellen, können Sie eine Reihe von Vorteilen erzielen - von der Kostensenkung bis hin zur Möglichkeit, das Design nach Bedarf des Meisters zu ändern. Wenn Sie möchten, können Sie einen Teil der Teile kostengünstiger ersetzen, indem Sie die Materialien verwenden, die bei der Reparatur oder Konstruktion übrig geblieben sind. Der einzige Nachteil einer unabhängig an der Maschine montierten Kreissäge ist die geringere Genauigkeit beim Positionieren der Werkstücke. Aber dieser Punkt hängt immer noch stark vom Können des Interpreten selbst ab.

Starre, stabile Konstruktion

Starre, stabile Konstruktion Glatte Arbeitsplatte

Glatte Arbeitsplatte Sichere CD-Halterung

Sichere CD-Halterung Der Schutz des Maschinenbedieners (Tabelle)

Der Schutz des Maschinenbedieners (Tabelle)Material

Wenn Sie einen Tisch zum Schneiden von Spanplatten mit Ihren eigenen Händen zusammenstellen, müssen Sie das optimale Gleichgewicht zwischen Funktionalität, Sicherheit, Zeit und Geld einhalten. Dies kann erreicht werden, indem Teile und Materialien mit den erforderlichen Parametern ausgewählt werden. Es stellt sich heraus, dass durch die Verwendung alter Teile anderer Strukturen - Möbel, Holzhausrahmen und Nebengebäude - die Kosten gesenkt werden.

Arbeitsplatte

Die Hauptanforderungen an den Sägetisch sind die Beständigkeit gegen schwere Lasten, Stöße und Vibrationen. Die Arbeitsplatte sollte glatt genug sein, um sich zu bewegen, und sich nicht unter einem Gewicht von 50 kg oder mehr verbiegen. Geeignete Optionen können sein:

- Metall (Stahl oder Duraluminium) 3-5 mm dick. Vorteile von Metallarbeitsplatten - hohe Festigkeit, nahezu unbegrenzte Lebensdauer, Nachteile - hohes Gewicht, angemessene Kosten.

- Span- oder feuchtigkeitsbeständiges Sperrholz mit einer Dicke von mindestens 2 cm Die Kosten für diese Option sind am rentabelsten, die Festigkeit wird jedoch merklich verringert.

- Textolite mit einer Dicke von 15-20 mm. Das Material ist haltbarer als Sperrholz, aber schlechter als Metall. Textolite-Arbeitsplatten befinden sich zum Selbstkostenpreis auch zwischen Metall- und Sperrholzplatten.

Kunststoff, Holzspanplatten oder OSB werden als Material für Arbeitsplatten nicht empfohlen. Eine Struktur aus diesem Rohmaterial ist gegenüber Vibrationen durch die Säge instabil. Es ist möglich, einen Tisch komplett aus Naturholz herzustellen - aber zu teuer.

Um die Kosten durch Erhöhung der Festigkeit zu senken, können Materialkombinationen verwendet werden, beispielsweise dickes, mit Blech gepolstertes Sperrholz.

Metall

Metall Spanplatte

Spanplatte Textolite

TextoliteBett

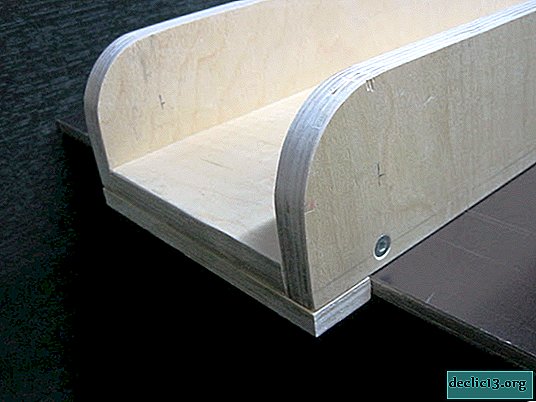

An der Unterseite des Sägetisches können Holzstangen unter der Abdeckung angebracht werden, um die Steifigkeit zu erhöhen. Elemente mit einem Querschnitt von mindestens 5 x 5 cm werden platziert und ziehen sich 50 bis 90 mm vom Rand der Arbeitsplatte zurück. Für einen Sägetisch wird empfohlen, Stäbe aus massivem Holz zu wählen - Buche, Hainbuche, Eiche. Die Vorteile von Holz - Kostengünstige, einfache Installation mit Schrauben. Nachteile - geringere Festigkeit und Haltbarkeit, hohe Brandwahrscheinlichkeit.

Der obere Teil des Tischrahmens zum Schneiden von Spanplatten und anderen Materialien wird häufig mit eigenen Händen aus denselben Platten hergestellt, die für die Arbeitsplatte ausgewählt wurden. Für Beine einer Holzstruktur wird empfohlen, eine Stange zu verwenden, die mit Metallecken befestigt wird. Die Vor- und Nachteile der Holzstangen ähneln denen eines Bettes aus demselben Material.

Die Basis des Tisches zum Schneiden und Sägen von Brettern kann Metall sein. Die Stabilität erhöht sich bei der Auswahl von Metallecken oder -kanälen mit Seiten von 25-50 mm. Um Geld zu sparen, werden sie an Altmetallsammelstellen gekauft oder durch Profilrohre ersetzt. Rahmenteile werden durch Schweißen verbunden. Die Verwendung von Schraubverbindungen wird aufgrund der Möglichkeit des Abwickelns unter dem Einfluss von Vibrationen nicht empfohlen. Die Gründe für die Wahl eines Metallbettes sind maximale Festigkeit, Zuverlässigkeit und einfache Wartung. Nachteile - hohe Kosten, die Notwendigkeit, ein Schweißgerät zu verwenden.

Metall

Metall Holzstangen

Holzstangen Sperrholz

Sperrholz Spanplatte

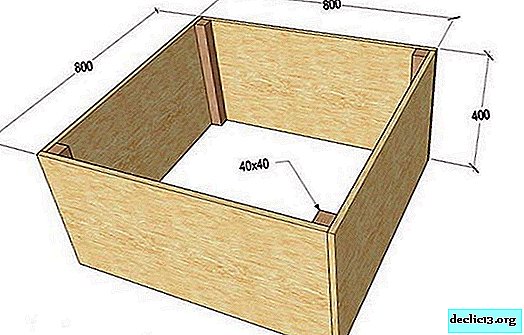

SpanplatteAuswahl der Abmessungen

Es lohnt sich, die Größe des Sägetisches abhängig vom Quadrat der Werkstatt zu wählen. Die kleine Fläche des Raumes ermöglicht die Verwendung einer Arbeitsplatte von 50 x 50 cm. Weniger Sägetisch ist nicht sinnvoll - es wird schwierig sein, ihn bei der Bearbeitung langer Werkstücke zu verwenden. Die Universalgröße zum bequemen Sägen von Spanplatten beträgt 80 x 80 cm.

Die maximal empfohlenen Abmessungen der Sägemaschine betragen 120 x 120 cm.

Um die Sicherheitsanforderungen zu erfüllen, wird empfohlen, die Säge in der Mitte der Arbeitsplatte in einem Abstand von mindestens 25 cm von der Kante zu platzieren - genau dieser Indikator führt zu einer Mindestbreite von 500 mm. Die Position des Sägeblatts hängt auch davon ab, wie es verwendet wird. Es gibt drei Arten von Konstruktionen:

- zum Längssägen;

- zum Querschneiden;

- universell.

Die Tiefe und Position der Platteninstallation hängt von den auf der Maschine bearbeiteten Werkstücken ab. Bei Brettern und Sperrholz sollte es 50-80 mm über die Tischplatte hinausragen, bei Stämmen 110-125 mm. Die Höhe des oberen Teils des Rahmens aus Sperrholz- oder Spanplatten kann im Bereich von 35 bis 40 cm liegen. Wenn Sie das Bett nur aus Holz herstellen, hängt dieser Parameter vom Querschnitt ab. Der Rest der Struktur besteht aus Holzbeinen, deren Größe in der Regel von den Handwerkern je nach Größe gewählt wird. Die Gesamthöhe des Schneidetisches beträgt ca. 1,0-1,1 m, kann aber auf 900 mm reduziert werden.

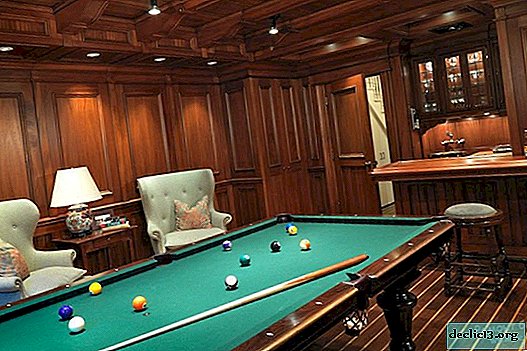

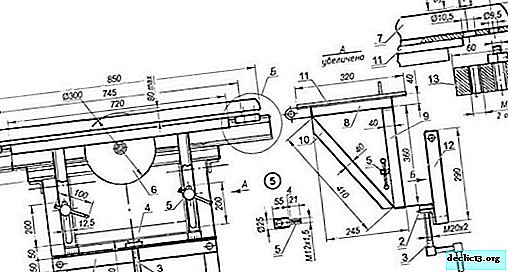

Zeichnungserstellung

Der erste Schritt bei der Erstellung einer Holzbearbeitungsmaschine sind die Zeichnungen eines Sägetisches. Sie können sie nicht kompilieren, indem Sie die entsprechende Option auf thematischen Websites oder in Foren auswählen. Es ist jedoch besser, zumindest das einfachste Schema selbst zu erstellen und dabei die verfügbaren Materialien und die ausgewählten Größen zu berücksichtigen.

In der Zeichnung sind alle Nuancen aufgeführt, die für die Materialvorbereitung erforderlich sind. Außerdem sind die Befestigungspunkte der Stützen und ihre Winkel angegeben, wenn die Tischbeine nicht senkrecht zur Arbeitsplatte stehen. In der Abbildung ist auch der Platz für das Anbringen der Säge am und vom Block zu erwähnen. Bei der Erstellung eines Diagramms ist die Einhaltung des Maßstabs und der genauen Proportionen nicht erforderlich. Die Hauptsache ist, die Maße aller zukünftigen Details für die Sägemaschine richtig anzugeben.

Herstellungsschritte

Vor dem Zusammenbau der Maschine zum Schneiden von Brettern, Stämmen und Rohlingen sollten alle erforderlichen Materialien und Werkzeuge vorbereitet werden. Für die Arbeit benötigen Sie:

- feuchtigkeitsbeständiges Sperrholz;

- Blattmaterial, das zur Herstellung des Gehäuses geeignet ist;

- Elemente für Körper und Beine (Stangen 40 bis 40 mm).

Die Befestigung erfolgt mit selbstschneidenden Schrauben mit einem Schraubendreher. Alle notwendigen Details werden mit einer Stichsäge gesägt. Eine Säge mit einem geeigneten Sägeblattdurchmesser wird ebenfalls vorbereitet.

Algorithmus zur Tabellenerstellung:

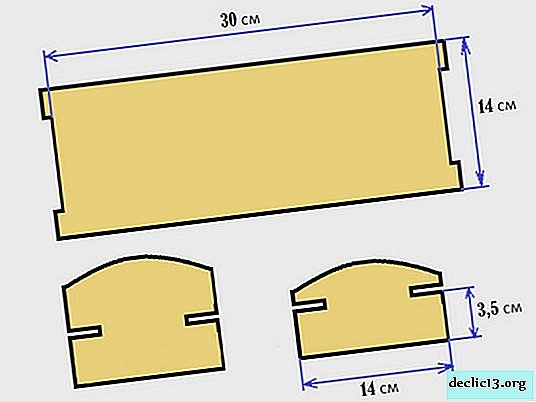

- Alle Teile mit den richtigen Maßen zersägen.

- Markierung der Sektionen zur Befestigung der Säge und der Beine auf der Arbeitsplatte.

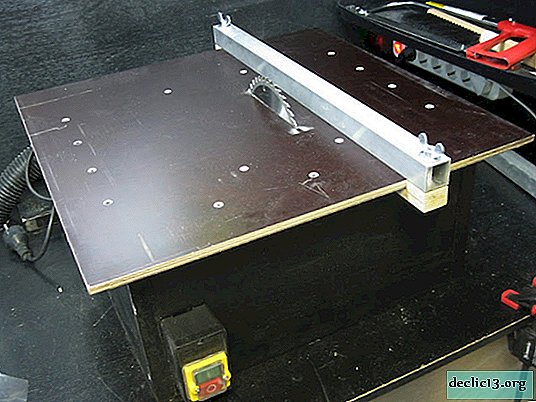

- Machen Sie einen Fall, der in der Regel eine rechteckige Box ohne Deckel oder Boden ist.

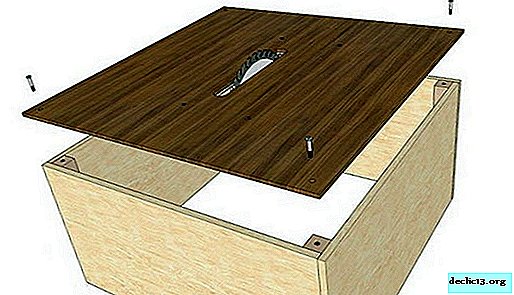

- Arbeitsplatten installieren.

- Schneiden Sie ein Loch, das 5-10 mm länger und 4-6 mm breiter als die Scheibe sein sollte.

Wenn Sie das Material in einem bestimmten Winkel schneiden, sollte der resultierende Schlitz eine trapezförmige (umgekehrte) Form haben. Zum gleichmäßigen Sägen wird ein regelmäßiges Loch gemacht. Vor dem Schneiden der Nut sollte eine Säge angebracht und die Markierungen angepasst werden.

Alle Teile in Teile mit den richtigen Maßen zersägen

Alle Teile in Teile mit den richtigen Maßen zersägen Markierungsabschnitte zur Befestigung der Säge und der Beine auf der Arbeitsplatte

Markierungsabschnitte zur Befestigung der Säge und der Beine auf der Arbeitsplatte Karosserieherstellung

Karosserieherstellung Arbeitsplattenmontage und Lochschneiden

Arbeitsplattenmontage und Lochschneiden Vorbereiten der Installation der Säge

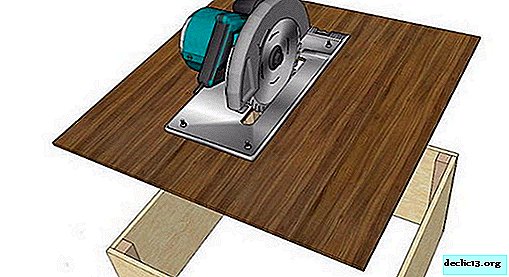

Vorbereiten der Installation der SägeWie installiere ich eine Säge?

Der nächste Schritt ist die ordnungsgemäße Installation der Säge auf der Oberseite des Sägetisches. Hierzu muss der Auftragnehmer folgende Maßnahmen durchführen:

- Installieren Sie das Werkzeug so, dass sein Arbeitsteil in eine vorbereitete Nut geht.

- Markieren Sie die Stellen für die M8-Kreuzschlitzschrauben mit Senkkopf (sie bringen das Sägeblatt an).

- Bohren Sie Sperrholz von oben, um die gleichen Löcher mit einem Durchmesser von ca. 8 mm herzustellen.

- Senkung zum Ertrinken der Verschlusskappen.

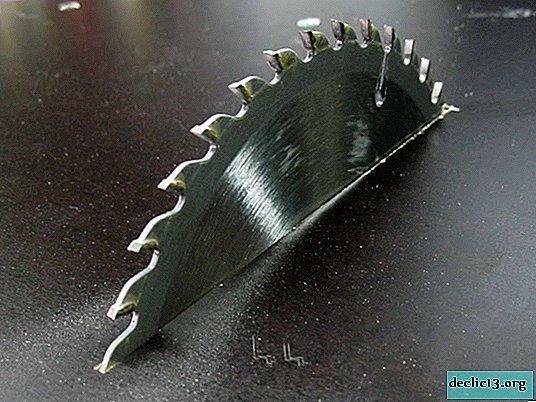

- Setzen Sie das Metallsägeblatt vorsichtig ein und ziehen Sie die Schrauben vorsichtig von unten mit Muttern mit Federringen an.

Die Arbeit an der Herstellung der Maschine erfordert große Konzentration und Konzentration. Der kleinste Fehler kann dazu führen, dass Sie von vorne anfangen müssen.

Nachdem Sie die Struktur auf dem Tisch befestigt haben, müssen Sie einen Block installieren, um den Sägeblattmotor ein- und auszuschalten. Im Gehäuse ist ein Loch ausgeschnitten, der Schalter ist mit Bolzen und Universalkleber befestigt. Vom Gerät sollten zwei separate Kabel ausgehen. Eine zum Instrument, die zweite zur nächsten Steckdose.

Bei der Selbstmontage einer solchen Einheit sollten sowohl die Leistung des Motors als auch die maximale Leistung des Elektromotors berücksichtigt werden. In diesem Fall empfehlen Ihnen Experten, einen Motor zu wählen, dessen Leistung 1000-1200 W nicht überschreitet, da sonst der Betrieb möglicherweise unsicher ist. Ja, und eine stärkere Säge setzt einen schwereren und stabileren Tisch voraus.

Installieren Sie das Werkzeug so, dass sein Arbeitsteil in eine vorbereitete Nut geht

Installieren Sie das Werkzeug so, dass sein Arbeitsteil in eine vorbereitete Nut geht Markieren Sie die Sitze für M8-Flachkopfschrauben mit Senkkopf

Markieren Sie die Sitze für M8-Flachkopfschrauben mit Senkkopf Installieren Sie das Metallsägeblatt und ziehen Sie die Schrauben vorsichtig von unten an.

Installieren Sie das Metallsägeblatt und ziehen Sie die Schrauben vorsichtig von unten an. Installieren Sie einen Block zum Ein- und Ausschalten des Sägeblattmotors

Installieren Sie einen Block zum Ein- und Ausschalten des SägeblattmotorsHerstellung von Anschlägen

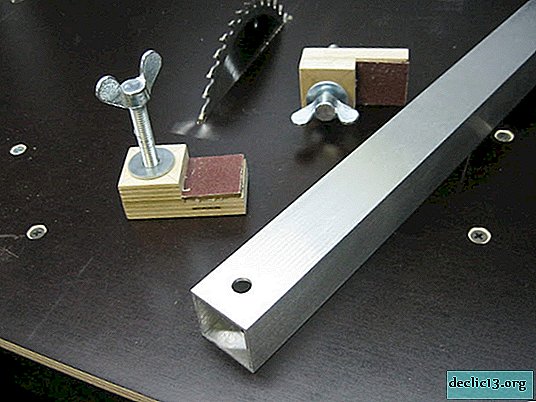

Der letzte Schritt bei der Herstellung eines Schneidetisches mit eigenen Händen ist die Installation von Anschlägen. Ein Standardmerkmal bei den meisten kreisförmigen Maschinen ist eine Führung für das Längsschneiden. Traditionell besteht der Schwerpunkt aus Aluminiumgesims oder Holzklotz. Die Größe ist so gewählt, dass das Teil über den Tisch läuft - parallel zur Säge und von Kante zu Kante.

Wird häufig auf Schneidetischen und Kreuzbetonungen verwendet. Mit ihrer Hilfe schneiden sie Teile in einem Winkel von 90 Grad und schneiden Bretter. Zur Hervorhebung sollten die folgenden Aktionen ausgeführt werden:

- Bereiten Sie eine gewöhnliche 1 cm dicke Sperrholzplatte vor.

- Befestigen Sie eine Stange mit einer Höhe von mindestens 2 cm.

- Befestigen Sie die zweite Schiene an der Unterseite der Basis senkrecht zur ersten.

- Überschüssigen Teil der Basis abschneiden.

Queranschläge werden mit Klammern oder Befestigungsvorrichtungen aus Holzscheiben an den Werkstücken befestigt. Solche hausgemachten Klemmen bieten Montageschienen an Teilen mit nahezu beliebiger Breite. Wenn der Block auf der Unterseite der Basis in einem Winkel von 45 Grad fixiert ist, erhalten Sie eine Winkelbetonung. Nach Abschluss aller Arbeiten kann die Oberfläche des Rundtisches mit einer Schleifmaschine behandelt und mit einer Schutzlackschicht überzogen werden. Dies erspart ihr verschiedene mechanische Beschädigungen und verlängert im Allgemeinen die Lebensdauer.

Vielleicht sieht ein solcher Tisch äußerlich nicht so attraktiv aus wie ein Fabriktisch. Aus technischer Sicht ist es ihm jedoch nicht unterlegen, daher kann auch ein unerfahrener Schreiner seine Herstellung gefahrlos übernehmen.

Bereiten Sie die Teile für die Längsunterstützung vor

Bereiten Sie die Teile für die Längsunterstützung vor Montagehalterungen montieren

Montagehalterungen montieren Legen Sie die Messlatte auf den Tisch

Legen Sie die Messlatte auf den Tisch Teile zum Querschneiden befestigen

Teile zum Querschneiden befestigen Befestigen Sie die Kreuzanschläge mit Klammern.

Befestigen Sie die Kreuzanschläge mit Klammern. Crosscut bereit

Crosscut bereit